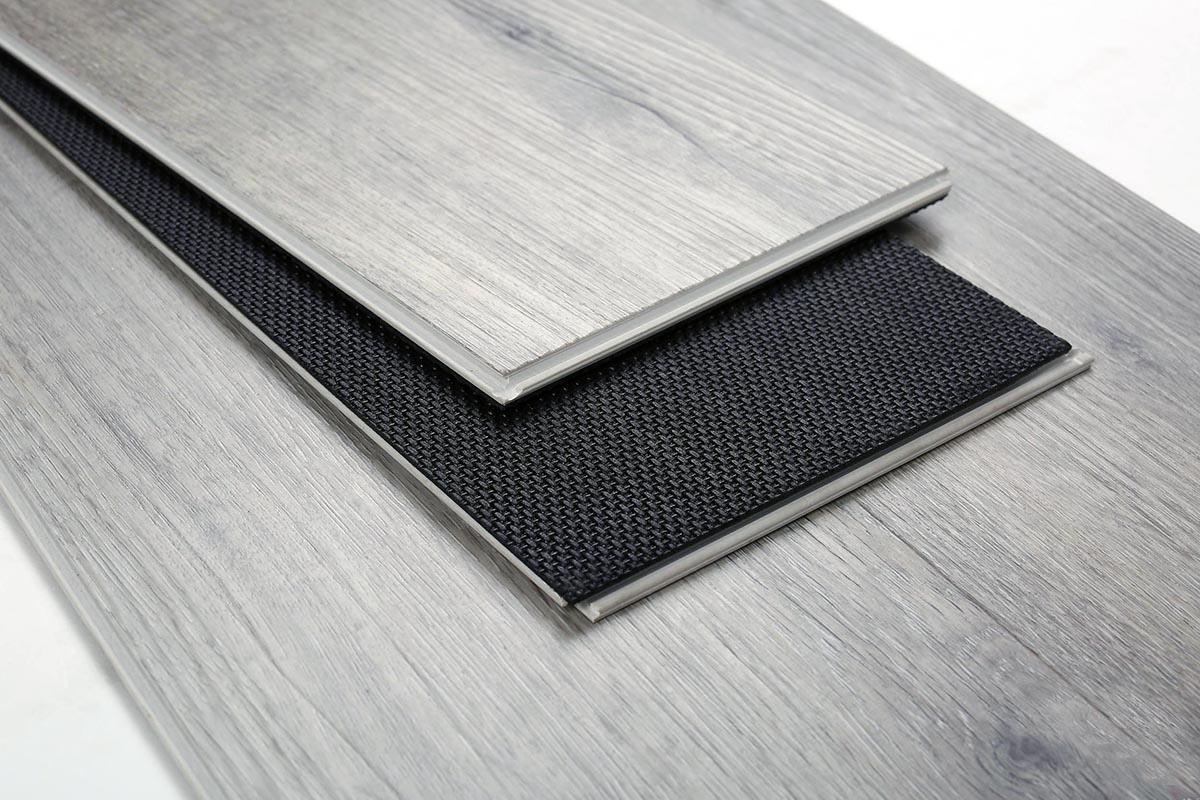

Les revêtements de sol en vinyle et les produits décoratifs en PVC sont devenus incontournables dans les intérieurs modernes, grâce à leur durabilité, leur polyvalence et leur rapport qualité-prix. Des lames de sol SPC (composite pierre-plastique) aux moulures décoratives, en passant par les panneaux muraux et les profilés de finition, ces produits reposent en grande partie sur des procédés de moulage par injection précis pour garantir une qualité constante. Au cœur de ce processus se trouve un composant essentiel, souvent négligé jusqu'à l'apparition de problèmes : les stabilisateurs PVC pour injection.

Le moulage par injection du PVC pour les revêtements de sol et les applications décoratives exige un équilibre délicat : les matériaux doivent résister à des températures de transformation élevées (160–200 °C) sans se dégrader, conserver leur aspect esthétique (couleur uniforme, surface lisse) et respecter des normes environnementales strictes. Un stabilisant de mauvaise qualité peut engendrer des défauts coûteux : jaunissement des lames, efflorescence en surface, bords cassants, voire arrêts de production. Cet article explique en détail comment sélectionner, appliquer et optimiser les stabilisants PVC pour le moulage par injection.revêtement de sol en vinyleet des projets décoratifs, répondant aux défis concrets rencontrés par les fabricants et les développeurs de produits.

Pourquoi le moulage par injection de PVC pour les revêtements de sol et la décoration exige des stabilisateurs spécialisés

L'instabilité intrinsèque du PVC sous l'effet de la chaleur et du cisaillement rend l'utilisation de stabilisants indispensable au moulage par injection. Contrairement à l'extrusion, le moulage par injection soumet le PVC à des pics de température rapides, à une pression élevée et à un temps de séjour court dans le cylindre – des conditions qui accélèrent la déshydrochloration (libération d'HCl) et la dégradation des chaînes moléculaires. Pour les revêtements de sol en vinyle et les produits décoratifs, les enjeux sont encore plus importants.

EsthétiqueprécisionLes lames de parquet et les plinthes décoratives doivent présenter une couleur, un brillant et une surface parfaitement lisses. Même une légère décoloration ou un voile (efflorescence) compromet leur commercialisation.

résilience mécaniqueLes revêtements de sol doivent résister au passage, tandis que les moulures décoratives doivent être résistantes aux chocs. Les stabilisateurs influent sur la résistance à la fusion et les propriétés de traction finales du PVC.

Conformité environnementaleLes réglementations internationales (REACH de l'UE, FDA américaine) interdisent les métaux lourds comme le plomb et le cadmium dans les produits de consommation, poussant ainsi l'industrie vers des alternatives écologiques.

Pour les composants de revêtements de sol en vinyle moulés par injection (joints emboîtables, profils de bord ou incrustations décoratives), les stabilisants doivent non seulement prévenir la dégradation thermique, mais aussi faciliter la mise en œuvre. Des stabilisants mal adaptés entraînent des problèmes tels que la fissuration à chaud, l'accumulation de dépôts dans le moule ou des dimensions de pièces irrégulières, autant de facteurs qui augmentent le taux de rebut.

Résolution des problèmes courantsStabilisateur PVCDéfis du moulage par injection

Même avec le stabilisateur approprié, les fabricants rencontrent souvent des problèmes d'application qui compromettent la qualité du produit. Voici des solutions concrètes aux problèmes les plus fréquents rencontrés dans le domaine des revêtements de sol en vinyle et du moulage par injection décoratif :

1. Dégradation thermique (jaunissement, odeur de brûlé)

ProblèmeLes bords du revêtement de sol ou les détails décoratifs jaunissent/brunissent pendant le moulage ; l’équipement dégage une forte odeur d’acide chlorhydrique. Cela se produit lorsque les stabilisateurs ne parviennent pas à neutraliser l’acide chlorhydrique ou ne résistent pas aux températures de traitement.

CausesUn dosage insuffisant de stabilisant, des stabilisants de mauvaise qualité à faible teneur en principes actifs ou des températures de traitement supérieures à la plage de fonctionnement du stabilisant peuvent être en cause. Pour les lames de parquet épaisses, l'accumulation de chaleur dans le moule accentue la dégradation.

Solutions:

- Augmenter la dose de stabilisant de 0,5 à 1 phr (parties pour cent de résine) pour les pièces à parois épaisses ; utiliser des stabilisants composites avec des synergistes (par exemple, de l'huile de soja époxydée) pour améliorer les performances thermiques.

- Abaisser la température du cylindre de 5 à 10 °C et réduire la vitesse de la vis pour raccourcir le temps de séjour.

- Passez à un stabilisateur à base de Ca-Zn ou d'étain organique à haute efficacité, dont les performances sont éprouvées à 180–190℃.

2. Floraison de surface (Glaçage blanc)

ProblèmeUn film blanc et poudreux se forme à la surface des revêtements de sol ou des plinthes moulés par injection, ce qui nuit à l'esthétique et à l'adhérence.

CausesUne mauvaise compatibilité entre le stabilisant et la résine PVC, ou un excès de lubrifiants à faible poids moléculaire dans la formule du stabilisant, peuvent être en cause. Ce problème est fréquent avec les stabilisants Ca-Zn de mauvaise qualité.

Solutions: – Choisissez un stabilisant à particules modifiées en surface pour améliorer la dispersion du PVC ; évitez les stabilisants à forte teneur en acide stéarique.

- Pré-disperser les stabilisants dans un mélange-maître avec de la résine PVC avant le moulage afin d'assurer une distribution uniforme.

- Réduire le dosage de stabilisant auxiliaire et remplacer les lubrifiants à bas point de fusion par des alternatives à poids moléculaire plus élevé.

3. Mauvaise fluidité du métal en fusion (remplissage incomplet, fracture du métal en fusion)

ProblèmeLes joints ou les motifs décoratifs des revêtements de sol moulés par injection sont incomplets ; les surfaces présentent des ondulations ou une texture irrégulière en raison d'une faible résistance à la fusion.

CausesLes stabilisateurs augmentent la viscosité du bain fondu, ou la lubrification du système de stabilisation est insuffisante. Les stabilisateurs à base de terres rares sont particulièrement sensibles à ce problème à fortes charges.

Solutions:

- Sélectionnez unstabilisateur Ca-Znoptimisé pour l'écoulement — recherchez des formules avec une taille de particules contrôlée et des accélérateurs de plastification.

- Ajouter 0,3 à 0,5 phr de lubrifiant externe (par exemple, de la cire de polyéthylène) pour améliorer l'écoulement de la matière fondue sans compromettre la stabilité.

- Ajuster la température du moule (augmenter de 10 à 15 °C) pour réduire la résistance à la fusion pendant le remplissage.

4. Non-conformité réglementaire

Problème: Les produits échouent aux tests de métaux lourds (plomb, cadmium) ou dépassent les limites de migration pour les articles en contact avec les aliments ou les articles décoratifs pour enfants.

Causes: Utilisation d'anciens stabilisateurs à base de sels de plomb ou de stabilisateurs Ca-Zn de qualité inférieure contaminés par des métaux lourds.

Solutions: – Utiliser des stabilisateurs provenant de fournisseurs disposant de certifications tierces (REACH, FDA) confirmant leur non-toxicité.

- Privilégiez les formulations Ca-Zn « zéro métal lourd » — les fabricants réputés fournissent des rapports de test spécifiques à chaque lot.

- Évitez de mélanger les types de stabilisants ; les résidus d'équipements contaminés au plomb peuvent ruiner les lots conformes.

Sélection des stabilisateurs PVC pour le moulage par injection

Choisir le bon stabilisant ne relève pas du hasard : il faut tenir compte des exigences du produit, des conditions de traitement et des impératifs réglementaires. Suivez ce cadre pour prendre une décision éclairée :

Définir les priorités du produit

Commencez par identifier les critères non négociables : Esthétique : Avez-vous besoin de transparence (par exemple, panneaux décoratifs) ou d’une blancheur uniforme (revêtement de sol SPC) ? L’étain organique ou le Ca-Zn de haute pureté sont les plus adaptés.

Environnement d'utilisation finale : Le produit sera-t-il exposé aux UV (décoration extérieure) ou à une usure importante (revêtement de sol) ? Les stabilisateurs à base de terres rares ou de Ca-Zn renforcés aux UV sont préférables.

Réglementation : Les marchés cibles (UE, États-Unis, Asie) ont des normes différentes – assurez-vous de la conformité dès le départ pour éviter les reprises.

Adapter le stabilisateur aux conditions de traitement

Les paramètres du moulage par injection déterminent les performances du stabilisateur : Température : Le moulage à haute température (≥190℃) nécessite de l'étain organique ou du Ca-Zn avancé avec des synergistes.

Temps de cycle : Les cycles rapides nécessitent des stabilisants à plastification rapide (par exemple, Ca-Zn à faible viscosité) pour éviter le sous-moulage.

Type d'équipement : Les machines à double vis à cisaillement élevé nécessitent des stabilisateurs à bonne dispersion pour éviter la dégradation par cisaillement.

Test de compatibilité et de performance

Ne négligez jamais les tests sur petits lots. Réalisez des essais pour évaluer : la stabilité du processus : vérifiez l’absence de décoloration, de dépôts de moisissures et la consistance du remplissage.

Propriétés finales : Tester la résistance à la traction, la résistance aux chocs et la qualité de surface (brillance, bloom).

Durabilité à long terme : Effectuer des tests de vieillissement thermique (70℃ pendant 72 heures) pour assurer la rétention de la couleur et de la résistance - un élément essentiel pour les revêtements de sol.

Équilibre entre coût et valeur

Bien que l'étain organique offre des performances supérieures, les stabilisants Ca-Zn permettent de réduire les coûts de 30 à 40 % pour les produits non transparents. Calculez le coût total de possession : un stabilisant Ca-Zn haute performance, légèrement plus cher, peut réduire davantage les déchets (en diminuant les défauts) qu'une alternative bon marché et peu performante.

Dans les revêtements de sol en vinyle et le moulage par injection décoratif, les stabilisateurs PVC sont bien plus qu'un simple additif fonctionnel : ils sont un facteur clé de qualité, d'efficacité et de conformité. Négliger les stabilisateurs engendre des défauts coûteux et des risques réglementaires, tandis qu'investir dans la bonne formule améliore la régularité de la production et la durée de vie du produit.

En privilégiant la compatibilité avec vos conditions de traitement, en respectant les normes réglementaires et en effectuant des tests rigoureux, vous pouvez faire du choix du stabilisant un avantage concurrentiel. Pour la plupart des applications, une solution optimisée est préférable.stabilisateurs composites Ca-ZnIls offrent le meilleur équilibre, mais n'hésitez pas à opter pour des options à base d'étain organique ou de terres rares pour les produits haut de gamme ou spécialisés.

N'oubliez pas : le meilleur stabilisateur n'est ni le plus cher ni le plus répandu, mais celui qui répond parfaitement aux besoins spécifiques de votre produit. Avec la bonne approche, vous éviterez les écueils courants et proposerez des revêtements de sol en vinyle moulés par injection et des produits décoratifs qui se démarquent sur un marché saturé.

Date de publication : 3 février 2026