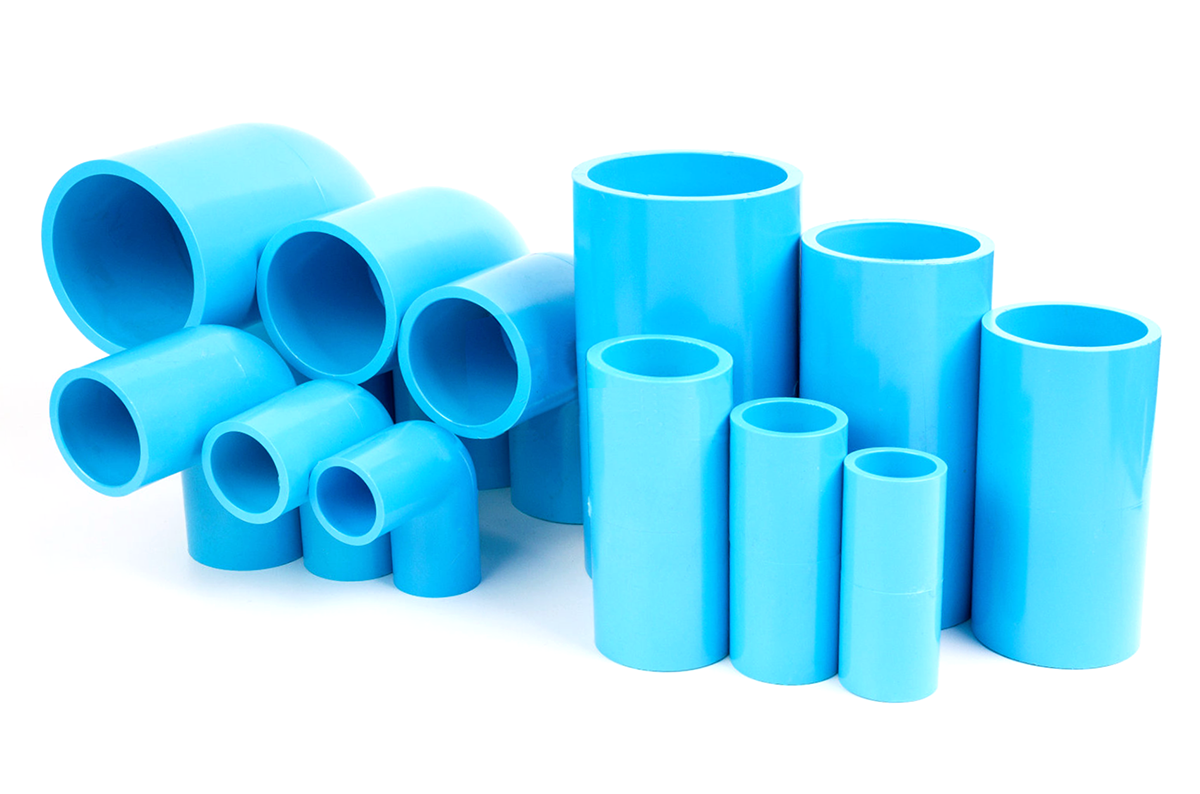

Entrez dans n'importe quel chantier ou magasin de bricolage, et vous trouverez du PVC partout : des canalisations d'eau aux profilés de fenêtres qui encadrent nos vues. Ce que beaucoup ignorent, c'est que ce thermoplastique polyvalent doit son utilisation généralisée à un ingrédient essentiel : les stabilisateurs de PVC. Pour les procédés d'extrusion, en particulier, il est crucial de choisir le bon stabilisateur.stabilisateur PVCIl ne s'agit pas seulement de respecter des quotas de production ; c'est la différence entre un produit durable et conforme et un produit qui tombe en panne prématurément.

Tout d'abord, comprenons pourquoi les stabilisants sont indispensables à l'extrusion du PVC. Contrairement à d'autres thermoplastiques, le PVC présente un point faible : sa faible stabilité thermique. Chauffé aux températures de 160 à 200 °C typiques de l'extrusion – notamment pour les produits rigides comme les tuyaux –, le PVC commence à libérer du chlorure d'hydrogène (HCl). Ce phénomène déclenche une réaction en chaîne de dégradation, entraînant une décoloration (jaunissement, puis brunissement, puis noircissement) et une chute brutale de sa résistance mécanique. Sans intervention, le matériau devient cassant et inutilisable, sans parler des dommages causés par le HCl, gaz corrosif, aux équipements d'extrusion. C'est là qu'interviennent les stabilisants pour PVC. Leur rôle principal est d'interrompre ce processus de dégradation, soit en neutralisant le HCl, soit en remplaçant les atomes de chlore instables dans la chaîne moléculaire du PVC, soit en capturant les radicaux libres qui accélèrent la dégradation. Pour les applications de tuyauterie et de profilés, qui exigent une durabilité à long terme (souvent plus de 50 ans pour les tuyaux de plomberie) et des performances constantes, le stabilisant adéquat n'est pas un simple additif ; C'est un élément fondamental de la formulation.

En matière d'extrusion, tous les stabilisateurs PVC ne se valent pas. Le choix dépend de facteurs tels que la température de transformation, le type de produit, les exigences réglementaires et le coût. Examinons les types les plus couramment utilisés dans la fabrication de tubes et de profilés, ainsi que leurs avantages, leurs inconvénients et leurs applications idéales :

Stabilisateurs à base de plombLes stabilisants à base de plomb sont depuis longtemps des produits incontournables de l'industrie, notamment pour les tubes et profilés en PVC rigide. Leur atout principal réside dans leur excellente stabilité thermique, leur grande résistance aux intempéries et leur faible coût. Des composés comme le sulfate de plomb tribasique ou le phosphite de plomb dibasique sont souvent utilisés dans des formulations monocomposantes contenant des lubrifiants, ce qui facilite leur intégration dans les procédés d'extrusion. Pour les applications non transparentes et non destinées au contact alimentaire, telles que les tuyaux de drainage ou les profilés d'intérieur, les stabilisants à base de plomb ont longtemps été privilégiés. Cependant, leur utilisation est de plus en plus menacée dans de nombreuses régions. Des réglementations strictes comme REACH et RoHS restreignent, voire interdisent, les additifs à base de plomb en raison de préoccupations environnementales et sanitaires. Par conséquent, les fabricants se tournent de plus en plus vers des alternatives, en particulier pour les produits vendus dans l'UE, en Amérique du Nord et sur d'autres marchés réglementés.

Stabilisateurs calcium-zinc (Ca-Zn)Les stabilisants Ca-Zn se sont imposés comme la principale alternative écologique au plomb. Ces composés non toxiques et sans plomb sont désormais la norme pour de nombreuses applications d'extrusion, notamment les canalisations d'eau potable et les profilés extérieurs. Les stabilisants Ca-Zn modernes, souvent formulés sous forme de systèmes composites, offrent une stabilité thermique remarquable lorsqu'ils sont associés à des additifs auxiliaires tels que les époxydes ou les phosphites. Par exemple, un stabilisant Ca-Zn haute performance (comme le grade RJ-702 utilisé dans certaines formulations) à 3,5 phr (parties pour cent de résine) peut efficacement prévenir le jaunissement, même à haute température d'extrusion. L'un des principaux avantages des stabilisants Ca-Zn est leur compatibilité avec les plastifiants écologiques comme le DOTP, un point essentiel pour répondre aux exigences de faible teneur en COV et de non-toxicité. Cependant, ils présentent des limitations : les systèmes Ca-Zn traditionnels peuvent rencontrer des difficultés de stabilité thermique à long terme aux températures d'extrusion élevées (supérieures à 190 °C) et peuvent nécessiter un choix judicieux de lubrifiants pour éviter des problèmes tels que le dépôt ou une mauvaise finition de surface. Cela dit, les progrès réalisés en matière de formulation, comme l'ajout de composants synergiques, ont permis de rendre les stabilisants Ca-Zn haute performance adaptés même aux procédés d'extrusion les plus exigeants.

stabilisants organostanniquesLes stabilisants organostanniques sont le choix de prédilection pour les applications exigeant clarté et haute performance. Des composés comme le méthylétain ou l'octylétain offrent une stabilité thermique exceptionnelle, une excellente transparence et une faible migration, ce qui les rend idéaux pour les profilés PVC transparents ou les tuyaux spéciaux. Ils sont également conformes aux normes de la FDA, ce qui explique leur utilisation dans les applications PVC en contact avec les aliments. Toutefois, leur coût élevé limite leur utilisation dans la fabrication standard de tuyaux et de profilés. Pour les procédés d'extrusion nécessitant une large plage de températures de traitement (c'est-à-dire une plus grande flexibilité dans le contrôle de la température), les stabilisants organostanniques sont difficiles à égaler. Cependant, leur prix, souvent 3 à 5 fois supérieur à celui des alternatives au plomb ou au calcium-zinc, les réserve généralement aux produits à haute valeur ajoutée plutôt qu'aux tuyaux ou profilés courants.

Pour mieux visualiser les compromis, voici une comparaison rapide des trois principaux types de stabilisateurs pour les applications d'extrusion :

| Type de stabilisateur | Stabilité thermique | Conformité réglementaire | Coût | Applications idéales |

| À base de plomb | Excellent | Non conforme (UE/NA) | Faible | Tuyaux rigides non réglementés, profils intérieurs |

| Calcium-Zinc | Bon à excellent (avec des synergistes) | Conforme aux normes REACH/RoHS | Moyen | Tuyaux d'eau potable, profilés extérieurs, produits écologiques |

| Organoétain | Excellent | Conforme aux normes FDA/REACH | Haut | Profilés transparents, tuyaux spéciaux, applications en contact avec les aliments |

Passons maintenant à l'aspect pratique : comment choisir le stabilisant PVC adapté à votre procédé d'extrusion, que vous fabriquiez des tuyaux ou des profilés ? La première étape consiste à respecter la réglementation en vigueur. Si vous commercialisez vos produits dans l'UE, en Amérique du Nord ou sur d'autres marchés exigeants, les stabilisants à base de plomb sont proscrits ; privilégiez les stabilisants à base de calcium et de zinc ou les stabilisants organostanniques. Pour les tuyaux d'eau potable, vous devrez également vous assurer de la conformité à des normes telles que la norme NSF/ANSI 61, qui impose une faible migration des additifs.

Ensuite, tenez compte de vos conditions de transformation. Les tubes en PVC rigide nécessitent des températures d'extrusion plus élevées (180–200 °C) que de nombreux profilés ; vous aurez donc besoin d'un stabilisant à forte stabilité thermique. Un système composite Ca-Zn avec des synergistes époxydes ou un stabilisant organostannique haute performance sera un meilleur choix qu'un mélange Ca-Zn classique. Si votre ligne d'extrusion fonctionne à haute vitesse ou subit des arrêts fréquents, recherchez des stabilisants offrant une bonne lubrification (pour réduire la friction et l'échauffement) et une protection contre les arrêts. Par exemple, certaines formulations Ca-Zn sont conçues pour prévenir la décomposition des dépôts dans la filière lors d'arrêts prolongés, un point crucial pour éviter des nettoyages coûteux et des défauts de produit.

Les exigences de performance du produit constituent un autre facteur clé. Les profilés extérieurs doivent résister aux UV pour prévenir la décoloration et la dégradation dues à la lumière du soleil ; il convient donc de choisir un système de stabilisation comprenant des absorbeurs d’UV (comme les benzotriazoles) ou des stabilisants de lumière à base d’amines encombrées (HALS). Pour les canalisations transportant des fluides corrosifs (comme les eaux usées industrielles), un stabilisant présentant une bonne résistance chimique, tel qu’un système à base de plomb ou un système Ca-Zn haute performance, est indispensable. En revanche, les profilés transparents requièrent un stabilisant qui ne modifie pas leur transparence, ce qui privilégie les stabilisants organostanniques ou les stabilisants Ca-Zn transparents spécialement formulés.

Le coût est toujours un facteur important, mais il est essentiel d'équilibrer les dépenses initiales et les performances à long terme. Si les stabilisants à base de plomb sont peu coûteux, les frais liés à la non-conformité (amendes, rappels de produits) ou à l'atteinte à la réputation peuvent largement dépasser les économies réalisées. Les stabilisants Ca-Zn offrent un excellent compromis pour la plupart des applications : ils sont plus abordables que les organoétains et conformes aux réglementations internationales. De nombreux fabricants constatent qu'investir dans un stabilisant composite Ca-Zn de haute qualité permet de réduire les coûts de production globaux en minimisant les défauts (tels que le jaunissement ou la fragilité des zones traitées) et en améliorant l'efficacité des procédés.

Pour illustrer ces principes, prenons un exemple concret : la formulation pour l’extrusion de tuyaux d’eau potable. L’objectif est de créer un tuyau non toxique, durable et conforme à la norme NSF/ANSI 61. Une formulation typique pourrait comprendre : 100 phr de résine PVC-SG5, 35 phr de DOTP (plastifiant écologique), 3,5 phr de stabilisant composite Ca-Zn (qualité haute performance), 20 phr de carbonate de calcium enrobé (charge) et 0,3 phr d’EVA (agent de compatibilisation). Le stabilisant composite Ca-Zn assure la stabilité thermique nécessaire pour résister à l’extrusion à 185–195 °C, tandis que le DOTP et l’EVA garantissent une bonne fluidité à l’état fondu et une bonne compatibilité. Le résultat final est un tuyau conforme à toutes les normes de sécurité, présentant une surface lisse et conservant ses propriétés mécaniques pendant des décennies.

Un autre exemple est l'extrusion de profilés pour fenêtres extérieures. Ces profilés doivent résister à la fois aux hautes températures d'extrusion et à une exposition prolongée aux UV. Une formulation courante utilise un stabilisant composite Ca-Zn associé à des absorbeurs d'UV et à des HALS. Ce stabilisant est conçu pour prévenir la dégradation thermique lors de l'extrusion (170–185 °C) et ralentir le vieillissement induit par les UV. L'ajout d'un lubrifiant au stabilisant améliore la fluidité du polymère fondu et réduit le frottement, ce qui permet d'obtenir des profilés de forme régulière et à la surface brillante. Cette formulation est conforme à la réglementation REACH et garantit que les profilés ne jauniront pas et ne deviendront pas cassants, même après des années d'exposition au soleil.

Enfin, il convient de souligner que le choix optimal d'un stabilisant implique souvent de collaborer avec un fournisseur réputé. Chaque ligne d'extrusion est unique : différents équipements, qualités de résine et paramètres de traitement peuvent influencer les performances du stabilisant. Un bon fournisseur travaillera avec vous pour concevoir une solution de stabilisant adaptée à vos besoins spécifiques, en vous fournissant des fiches techniques et une assistance sur site. Il pourra également vous accompagner dans la complexité du cadre réglementaire, garantissant ainsi la conformité de vos produits à toutes les normes locales et internationales.

Les stabilisateurs PVC sont les héros méconnus du processus d'extrusion de tubes et de profilés. Ils transforment une résine thermiquement instable en un matériau durable et polyvalent, indispensable à la construction moderne. Lors du choix d'un stabilisateur PVC pour l'extrusion, il convient de privilégier la conformité réglementaire, les conditions de transformation, les performances requises du produit et le rapport coût-efficacité. Pour la plupart des applications actuelles, les stabilisateurs composites Ca-Zn offrent le meilleur compromis entre performance, conformité et prix. En cernant vos besoins et en collaborant avec un fournisseur de confiance, vous garantissez un processus d'extrusion optimal, des produits répondant aux normes les plus exigeantes et une durabilité à la hauteur des attentes de vos clients.

Date de publication : 28 janvier 2026